在高速運轉的情況下,鏈條導向件的磨損是一個需要關注的問題,以下是幾種有效的解決方法。

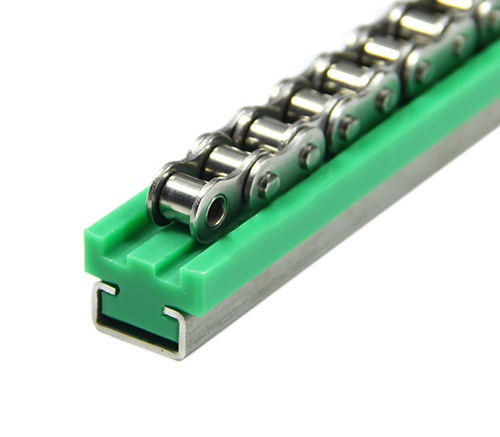

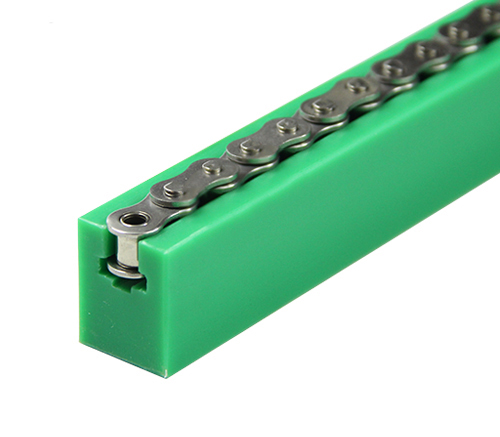

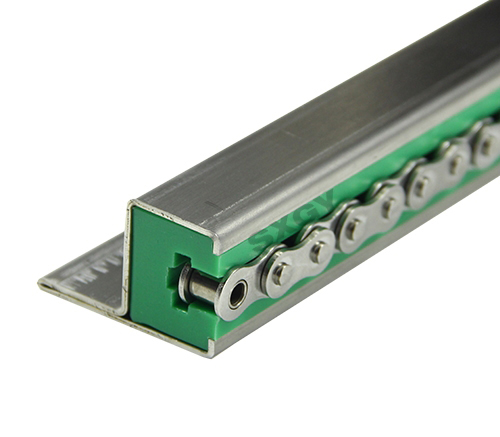

首先,從材料選擇入手。可以選用具有高硬度和高耐磨性的材料來制作鏈條導向件。例如,采用工程塑料,分子量聚乙烯(UHMWPE),這種材料的耐磨性比一般的塑料要高很多倍,它的分子鏈長且規整,在高速摩擦過程中能夠有效地抵抗磨損。另外,也可以使用陶瓷材料,陶瓷的硬度高,能夠承受鏈條高速運轉帶來的摩擦,并且具有良好的化學穩定性,不易與鏈條發生化學反應導致磨損加劇。

其次,優化導向件的表面處理。對導向件表面進行硬化處理是一種常見的方法,如采用表面淬火、滲碳或者氮化等熱處理工藝,能夠在表面形成一層硬度更高的耐磨層。同時,還可以采用表面涂層技術,比如噴涂陶瓷涂層或者耐磨的高分子涂層。這些涂層可以進一步降低鏈條與導向件之間的摩擦系數,減少磨損。例如,在一些高精度的自動化生產線中,通過在導向件表面噴涂二硫化鉬涂層,能夠顯著提高其耐磨性能,因為二硫化鉬具有良好的潤滑性和抗磨性。

再者,合理的潤滑是必不可少的。在高速運轉時,為鏈條和導向件之間提供足夠的潤滑劑,可以有效地減少摩擦和磨損。根據具體的工作環境和要求,可以選擇不同類型的潤滑劑,如油脂、油液或者固體潤滑劑。并且,要設計合理的潤滑系統,確保潤滑劑能夠均勻地分布在鏈條和導向件的接觸面上。例如,采用自動滴油潤滑裝置或者油浴潤滑方式,保證在高速運轉過程中鏈條和導向件始終處于良好的潤滑狀態。

此外,還需要關注鏈條與導向件之間的配合精度。確保導向件的尺寸精度和形狀精度符合要求,使鏈條能夠在導向件中平穩地運行,避免因鏈條的跳動或者偏移而導致局部磨損加劇。定期檢查和調整導向件的安裝位置和狀態,對于減少磨損也非常重要。

www.vbum.cn

www.vbum.cn