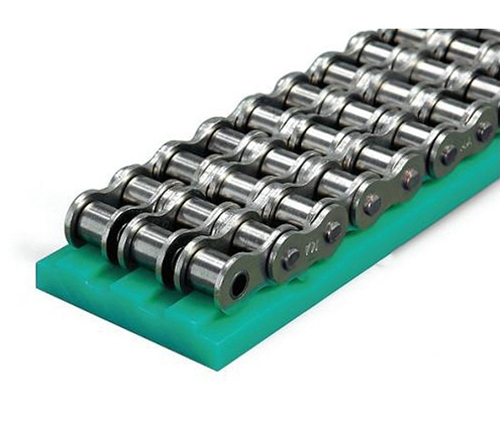

鏈條導(dǎo)軌在設(shè)備運行中發(fā)揮重要作用,一旦出現(xiàn)異響,不僅會影響工作環(huán)境,還可能暗示設(shè)備存在潛在問題。當(dāng)遇到鏈條導(dǎo)軌異響時,可通過以下步驟排查并解決。

首先,要確定異響的大致位置。設(shè)備運行時,仔細(xì)聆聽聲音傳來的方向,初步判斷是鏈條導(dǎo)軌的哪個部位發(fā)出聲響,是鏈條與導(dǎo)軌的接觸區(qū)域,還是導(dǎo)軌兩端的連接部位等。同時,觀察設(shè)備運行狀態(tài),看異響是否與鏈條的運行速度、負(fù)載大小有關(guān),這些信息有助于縮小排查范圍。

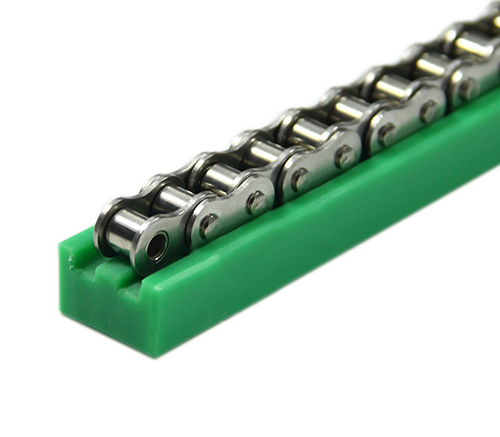

潤滑不足是導(dǎo)致鏈條導(dǎo)軌異響的常見原因之一。鏈條在導(dǎo)軌上運行時,若缺乏足夠潤滑,摩擦增加就會產(chǎn)生噪音。檢查導(dǎo)軌和鏈條表面的潤滑情況,如果發(fā)現(xiàn)潤滑油干涸、不足或已變質(zhì),需要及時補充或更換合適的潤滑劑。在涂抹潤滑劑時,要確保均勻覆蓋鏈條和導(dǎo)軌的接觸表面,并且選擇與設(shè)備工作環(huán)境、鏈條導(dǎo)軌材質(zhì)相適配的潤滑劑。

鏈條導(dǎo)軌出現(xiàn)磨損也可能引發(fā)異響。長時間使用后,鏈條和導(dǎo)軌的表面會因摩擦產(chǎn)生磨損,導(dǎo)致配合間隙變大,運行時產(chǎn)生振動和噪音。仔細(xì)檢查鏈條和導(dǎo)軌表面是否有明顯的磨損痕跡、凹槽或劃痕。若磨損較輕,可以通過調(diào)整鏈條的張緊度,使其與導(dǎo)軌更好地貼合,減輕異響;若磨損嚴(yán)重,則需要考慮更換磨損部件,確保鏈條和導(dǎo)軌之間的正常配合。

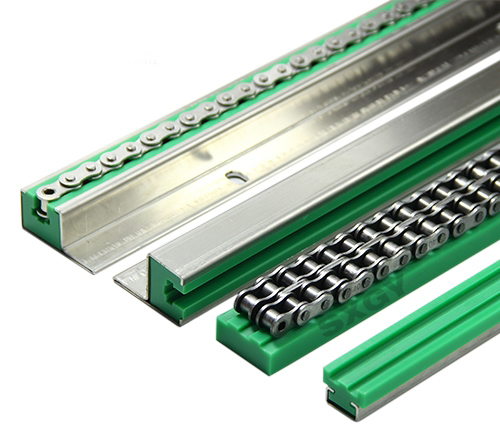

安裝問題同樣不容忽視。鏈條導(dǎo)軌安裝不牢固、位置偏移或直線度未達(dá)標(biāo),都會使鏈條運行不暢產(chǎn)生異響。檢查導(dǎo)軌的固定螺絲是否松動,導(dǎo)軌是否在安裝過程中發(fā)生位移。如果是螺絲松動,及時擰緊;若導(dǎo)軌位置偏移,重新校準(zhǔn)導(dǎo)軌位置,確保其安裝精度符合要求。在安裝過程中,還需注意鏈條的安裝是否正確,避免出現(xiàn)鏈條扭曲、錯位等情況。

此外,鏈條導(dǎo)軌運行時,若有異物進入鏈條與導(dǎo)軌之間的縫隙,也會引起異響。停機后,仔細(xì)查看鏈條和導(dǎo)軌的間隙處,清理發(fā)現(xiàn)的雜物、碎屑等異物,保持運行環(huán)境的清潔。

當(dāng)鏈條導(dǎo)軌出現(xiàn)異響時,要冷靜分析,按照上述方法逐步排查原因,采取針對性的解決措施,及時去除隱患,保障設(shè)備的正常運行 。

www.vbum.cn

www.vbum.cn