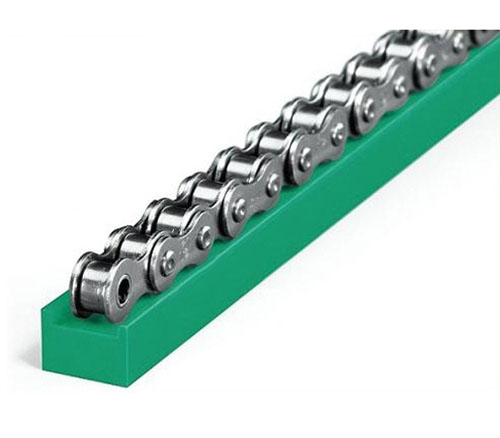

在汽車生產線中,靜電可能干擾設備運行甚至引發隱患,鏈條導向條的防靜電設計尤為關鍵。我將從材料選擇、結構設計、接地處理等方面,系統闡述其設計要點。

汽車生產線高度自動化且高精設備眾多,靜電的產生與積累可能干擾電子元件正常工作、吸附灰塵影響產品質量,甚至引發火災等事故。作為鏈條運行的關鍵部件,鏈條導向條的防靜電設計對保障生產線穩定運行至關重要,需從多方面綜合考量。

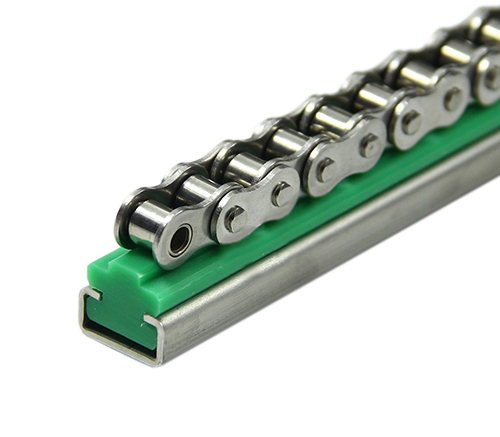

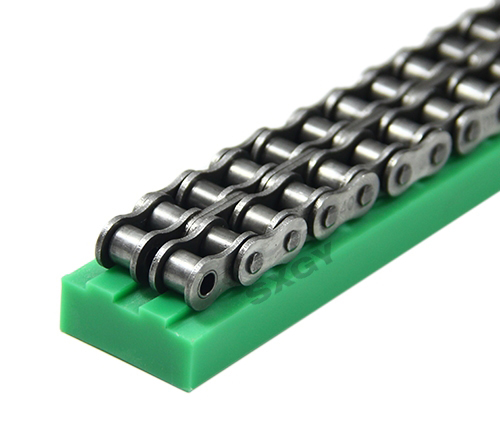

材料選擇是防靜電設計的基礎。優先選用具有抗靜電性能的工程塑料,如添加導電碳黑或金屬纖維的改性聚甲醛(POM)、聚酰胺(PA)等材料。這些材料通過特殊配方,將表面電阻率控制在 10? - 1011Ω?cm 的抗靜電區間,能有效避免電荷積聚。同時,材料的機械性能也需兼顧,確保在承受鏈條運行壓力和摩擦時,防靜電性能不被破壞,且具備良好的耐磨性和耐老化性。

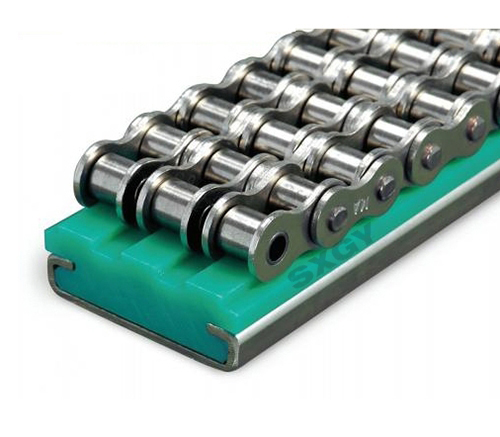

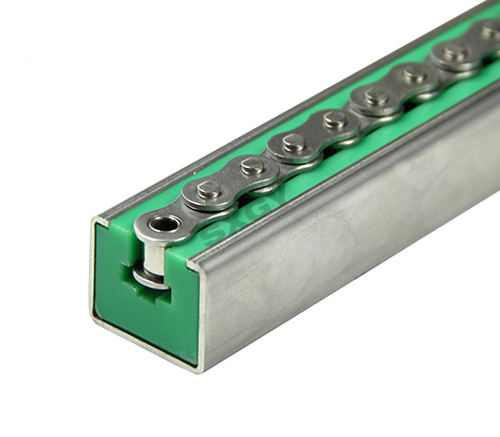

結構設計需融入防靜電理念。在導向條的外形設計上,避免尖銳邊角和復雜結構,減少電荷聚集效應。采用平滑過渡的曲面設計,可降低靜電積累概率。此外,可在導向條表面設計防靜電涂層,該涂層不僅能進一步降低表面電阻,還能增強耐磨性。涂層材料通常選用含有導電粒子的高分子涂料,通過噴涂或浸漬工藝均勻附著在導向條表面,形成連續的導電層。

接地系統的構建是防靜電的關鍵環節。為使導向條上產生的靜電及時泄放,需建立可靠的接地通路。在導向條安裝時,通過金屬連接件與生產線的接地系統相連。金屬連接件應具備良好的導電性和機械強度,確保連接穩固且電阻值小于 1Ω。同時,定期檢查接地線路的完整性,避免因振動、腐蝕等因素導致接地失效。部分高精度生產線還會采用等電位連接技術,將鏈條導向條與周邊設備保持相同電位,防止靜電放電現象發生。

生產工藝控制也不容忽視。在鏈條導向條的加工過程中,控制切削、注塑等工藝參數,避免因工藝不當產生靜電。例如,注塑成型時,控制模具溫度和冷卻速度,減少材料內部應力,降低靜電產生的可能性。在組裝環節,操作人員需佩戴防靜電手套、腳套等裝備,防止人體靜電對導向條造成影響。

通過材料、結構、接地及工藝等多維度的綜合設計,能夠有效提升汽車生產線用鏈條導向條的防靜電性能,為生產線的穩定、有效運行提供可靠保障 。

www.vbum.cn

www.vbum.cn